Bautipps

Kabinenhaubenverschluß für kleine und mittlere Hauben mit Hausfraubeteiligung

Erster Schritt: Klauen Sie sich in einem günstigen Moment aus dem Näkasten Ihrer Frau/Freundin einen möglichst großen Druckknopf! :-)

Desweiteren entwenden Sie Ihrer Bastelkiste:

- eine kleine Holzschraube, der der Kopf abgeschnitten wird

- eine M3-Gewindestange oder eine ausreichend lange M3-Schraube mit Senkkopf

- 2 M3-Muttern und 2 passende Beilagscheiben

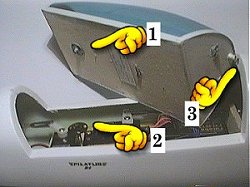

So sieht die Sache fertig eingebaut aus:

Druckknopf-Verschluß an einer B4

Punkt 1: Die männliche Druckknopfhälfte wird mit der geköpften Holzschraube verlötet (Lötstellen vorher gut anschleifen!), in den Kabinenboden eingeschraubt und ggf. mit etwas Sekundenkleber gesichert. Das herausragende Ende der Holzschraube auf der anderen Seite des Kabinenbodens abzwicken oder -flexen.

Punkt 2: Die weibliche Druckknopfhälfte wird mit der Gewindestange verlötet und mit den beiden Muttern + Beilagscheiben im Servobrett verschraubt. Sofern anstelle der Gewindestange eine Senkkopfschraube verwendet wird, wird der Druckknopf auf den Schraubenkopf aufgelötet! Tip: Die Bohrung im Servobrett mit 5 mm bohren, dann bleibt etwas Platz zum Ausrichten. Die Höhe des Knopfes wird logischerweise über die Einschraubtiefe ins Servobrett eingerichtet.

Punkt 3: Am hinteren Ende der Haube befindet sich der gewohnte Holzdübel.

Hohlkehlen - richtig gemacht

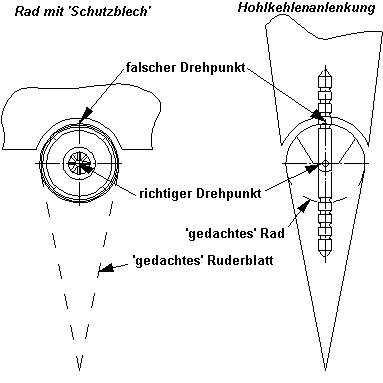

Hier sagt ein Bild mehr, als tausend Worte. - Folgender Vergleich:

Der "falsche Drehpunkt" ist der irrtümlich meistens genommene, bei linkem Bild leuchtet aber sofort ein, daß das Rad gegen das Schutzblech stoßen würde, sofern man versucht, es zu drehen. Das gleiche passiert mit dem Ruderblatt, wenn der Drehpunkt an dieser Stelle liegt. Erweitert man die vordere Rundung des Ruderblattes 'hinten rum' zu einem Rad, ist sofort verständlich, wo der Drehpunkt bei einer Hohlkehlenanlenkung zu liegen hat, damit's funktioniert.

Scharnierschlitze leicht gemacht

Für das hier vorgestellte Werkzeug benötigt man lediglich etwas "Abfall" - ein altes kleines Teppichmesser und das Eisensägeblatt einer Mini-Bügelsäge (wobei bereits ein in der Mitte stumpfes ausreichend ist). Das Eisensägeblatt wird seiner zwei Haltestifte beraubt und an ein Ende eine Schräge geschliffen, wie es im Bild ersichtlich ist (Orientierung der Zähne ist von diesem Ende WEG!!! - Ziehen = Schnittrichtung!).

Dieses so vorbereitete Sägeblatt wird mit Heißkleber in ein ausgeschlachtetes Teppichmesser eingeklebt. Das so hergestellte Werkzeug ist hervorragend für Scharnierschlitze oder Sägearbeiten an schwer zugänglichen Stellen geeignet.

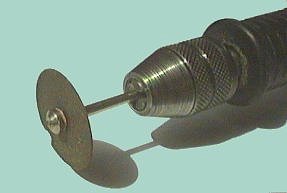

Alternative: Eine Mini-Bohrmaschine mit einer Trennscheibe ausgerüstet ist ebenfalls bestens brauchbar.

Klebungen in GFK-Rümpfen

Ist Ihnen das auch schon passiert?: Nach einer harten Landung ist der Segler mit GFK-Rumpf zum Überraschungsei geworden - beim Schütteln hört man die Servos durch den Bauch kullern ...

Jede Landung hat natürlich physikalisch bedingte Grenzen, sofern Sie aber vergessen hatten, den Rumpf an der jeweiligen Klebestelle gut anzuschleifen, ist der Fehler schon gefunden. Bei der Herstellung der Rümpfe entstehen Ausschwitzungen des Harzes, die das Rumpfinnere mit einer Schicht beschlagen, die eine sehr schlechte Verbindung mit Klebstoffen (Harzen) eingeht. Deswegen sollten die Stellen, an denen z. B. Fahrwerksblöcke oder Servobretter verklebt werden, zuvor mit 80er Schleifpapier gut aufgerauht werden, dann hält's besser ....

Christian Schulze aus Amberg schrieb folgenden Tip:

Wir verwenden für Klebungen in GFK-Rümpfen bei Seglern und Hubis normales Silikon. - Klebestellen im Rumpf großflächig entfetten (Nitro oder Ähnliches), Perfektionisten könen die Holzteile vor dem Einbau auch komplett lackieren. Die Spanten sollten ziemlich gut passen, es darf auch rundherum gleichmäßig (!) etwa 1mm Luft sein (dann ist bei den Hubis die Schwingungsübertragung zum Rumpf schlechter, was wir ja wollen), der Spant ist dann quasi auf Silikon gelagert ... Dann Spant einsetzen (zum Fixieren kann man an 2 oder 3 Stellen Sekundenkleber verwenden) und den Übergang Spant-Rumpf schön ausrunden; Finger mit Einmalhandschuhen und etwas Prilwasser schützen, dann pappt's nicht so. - Früher hatten wir immer wieder mal Probleme, wenn man Großsegler in den Bergen etwas härter hinsetzt (läßt sich halt leider nicht immer vermeiden). Dann platzt nämlich die beste Klebestelle irgendwann weg ... - Seit der Silikonverklebung ist nix mehr gewesen.

Erfliegen des richtigen Motorsturzes

Vorausgesetzt wird, daß der Schwerpunkt und die EWD stimmen!

Trimmen Sie Ihre Maschine zunächst so, daß sie bei Vollgas ohne Unterstützung kerzengeradeaus fliegt. Um den Motorsturz zu überprüfen, nehmen Sie bei einem Geradeausflug mit Vollgas schlagartig das Gas weg. Folgende Fälle können nun eintreten:

- Das Modell fängt im selben Moment an, nach oben wegzusteigen. - Motorsturz ist zu groß, es muß mit Höhenruder dagegengehalten werden, was bei fehlendem Propellerzug zum Wegsteigen führt.

- Das Modell fliegt zunächst gerade weiter und nimmt dann langsam die Nase in einen leichten Sinkflug herunter. - Motorsturz perfekt eingestellt.

- Das Modell will sofort "auf die Nase gehen". - Zu wenig Motorsturz; für einen optimalen Geradeausflug muß Tiefenruder gegeben werden, der bei fehlendem Propellerzug zu einem sofortigen Sinkflug führt.

Resorohreinstellung überprüfen/korrigieren

Zugegebenermaßen: über Resorohrabstimmung gibt es bereits seitenweise Abhandlungen über deren richtige Abstimmung, was die Sache manchmal etwas unübersichtlich werden läßt. Hier ein kleiner und leicht durchzuführender Test, ob die Einstellung in etwa richtig ist und wie sie korrigiert werden kann:

Zunächst wird der Motor am Boden auf optimalen Lauf eingestellt, also auch mit "Nase hoch". Sofern sich hier schon Schwierigkeiten ergeben, muß parallel dazu auch die Resorohrlänge korrigiert werden. Eine brauchbare Grundeinstellung des Resorohrs am Boden ergibt sich, wenn Sie langsam Vollgas geben und der Motor dabei erst im letzten Viertel deutlich an Drehzahl zunimmt. Tut er das zu früh (z. B. schon bei Halbgas) und passiert danach kaum noch was, ist das ein sicheres Zeichen für ein zu kurzes Rohr! Erst wenn der Motor am Boden gut läuft, wird das Modell gestartet.

Nun werden unter VOLLGAS aus dem Horizontalflug heraus senkrechte Steigflüge durchgeführt. Dabei muß der Motor seine Drehzahl etwa beibehalten! Bricht die Drehzahl plötzlich hörbar ein, deutet dies auf ein zu kurzes Resorohr hin! Verlängern Sie in diesem Fall die Abstimmlänge und führen Sie denselben Versuch nochmals durch. Bricht die Drehzahl nicht ein (vor allem beim ersten Versuch!), verkürzen Sie das Rohr schrittweise (ein zu langes Rohr hat erhöhten Spritverbrauch zur Folge!!). Auf diese Art und Weise läßt sich recht gut der optimale Punkt ermitteln.

Beachten Sie dabei, daß das komplette Antriebssystem (also Motor und Auspuffanlage) gut warm sind, denn eine höhere Abgasanlagentemperatur hat eine andere Schallgeschwindigkeit in der Abgasdruckwelle zur Folge, was die genaue Einstellung u. U. wieder beeinträchtigen kann! Also vor den senkrechten Steigflügen mindestens eine halbe bis eine Minute unter Vollast fliegen!

|